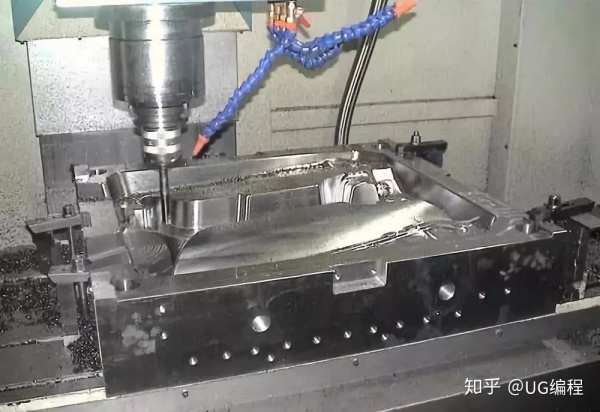

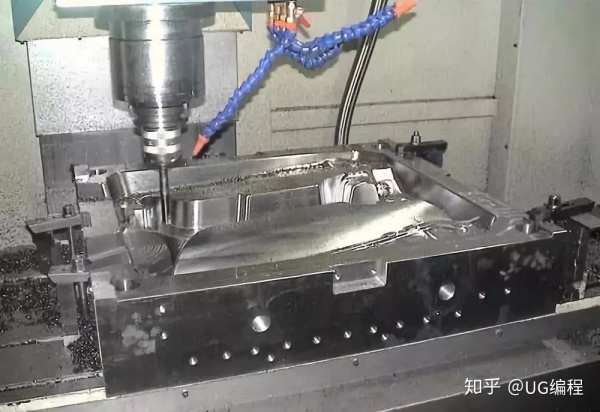

切削油/切削液常用于金属加工和处理过程中,如何防止金属在加工过程中受到腐蚀、锈蚀,是金属加工剂的重要性能指标。腐蚀性是金属表面部分或完全剥离、溶解或软化的化学反应。腐蚀性不仅包括铁金属,还包括其他有色金属。

一般来说,金属加工过程中遇到的腐蚀问题分为机床长期应用后生锈和五金制品生锈。

金属加工助剂/油品应解决2个方面的腐蚀问题:

1、防止被加工金属物体腐蚀。

2、防止机械零件(完成加工任务的金属零件)腐蚀。工业上最常见的金属有四种,钢、铝、镁、钛。

下面介绍一下常见的金属加工腐蚀问题。

哪些原因会导致生锈和腐蚀?

除金属加工油本身的成分外,还有水分、湿度、温度、空气质量、油品是否受到污染(酸、盐、其他液体如化学液体、其他油类等)、细菌等。这将导致金属表面不同区域接触的浓度不平衡、金属表面开裂、缺口或异种金属之间的电偶腐蚀。

铁、钢是最常见的金属,价格低,强度高,缺点是容易腐蚀(生锈)。金属加工助剂/油品中,常用的腐蚀抑制剂包括胺类化合物,其对防锈能力至关重要。在实际应用中,影响该性能的因素有水质差、细菌含量高、湿度高、空气中酸性等。

解决办法是可以选择油性切削油,可以在保证加工质量的前提下防止钢铁生锈。

铝质密度仅为铁质的1/3,其优点是不易腐蚀。但在某一些情况下,铝会腐蚀,如接触某一些金属盐(如氯化物),PH值过高,与其他金属接触会产生电偶腐蚀。

解决办法是选用合适的极压添加剂,有效防止铝腐蚀。

镁金属比铝密度小(铝的2/3),但强度好。镁有两个缺点:易燃、化学活泼、与水反应、氢易燃、易爆。应用水基加工液时,这个问题尤为重要。

对策可采用金属加工油与镁片反应,收集和测量产生的氢体积,判断金属加工油与镁之间的反应强度,并注意镁片的腐蚀程度。

钛的优点是密度小,强度大,是强度-重量比最高的金属,耐腐蚀。但是导热性差,散热性差。在加工和切割中,热量很容易集中在切割面和接触面上。钛的弹性很好,也就是说,在加工过程中,钛材料在加工过程中容易弹出偏离,除非加工过程中受力很大。钛是耐腐蚀的,但在高温条件下容易产生应力腐蚀和开裂。

解决方案可采用加工钛合金专用精密切削油,在保护机床设备的前提下,提供优异的极压耐磨性,保证产品质量。

本文分析了四种常见金属的性能,探讨了金属加工油在应用中造成的铁生锈。每种金属都有不同的物理化学特性,所以在应用中应该根据金属的物化特性来应对腐蚀问题。