切削液作为加工过程中的主要耗材之一,其质量直接影响设备的加工精度和运行效率。因此,在日常运行中,生产车间不仅要使用性能优异.防锈性能好的切削液也要做好防护工作。

有些机加工的朋友问我们为什么用切削液无法解决机床工件生锈?接下来我们先来了解一下造成这种情况的原因:

1.PH过低导致细菌入侵,导致机床工件腐败

当切削液PH值过小时,则表明溶液被细菌侵入,细菌容易传播,导致工件和机床腐败,降低工件加工的使用寿命和生产效率。

2.浓度降低,不易形成防锈膜

水溶性切削液可以防止腐蚀,但如果切削液浓度过低,使用过程中只加水不加原液,防锈成分较低,不能形成有效的防锈膜,容易导致金属材料腐蚀。

3.混入杂物,导致防锈性能下降

浸硫砂轮和含有冰晶石的砂轮常用于磨削。随着磨粒的脱落,硫酸和氟化物会混入切削液中,促进防锈成分的消失,加速防锈性能的下降。

4.长期使用

使用切削液长期清洗不到位,导致保护不到位,容易滋生细菌,影响使用寿命。

5.配液、补液用水不规范

配液时用水不合格,水质硬度高或含硫酸根离子.氯离子超标,切削液补充不规范,油水分开,补水时机器生锈。

6.使用的切削液质量差

为了降低成本,一些工厂选择购买廉价的杂牌切削液,这些切削液往往质量差,润滑、防锈、抗菌性能低,易变质。不仅极大地影响了加工件的精度,也容易造成机床和加工件的腐蚀。反而增加了加工成本、机器维护成本。

既然找到了问题的根源,那么接下来就要针对每一个问题”对症下药”逐一解决:

1.对切削液的ph值检测可监测切削液酸碱度的变化;每1-2周至少检测一次(ph试纸),应保证工作液pH值保持碱性状态。

2.定期检测切削液浓度变化,及时添加新的切削液原液。

3.可以通过补充原液或防锈剂来保持防锈,并经常有效地去除磨削中落入切削液中的各种粉末颗粒。

4.根据情况添加杀菌剂,并更换新的切削液。

5.尽量用软硬适中的水配液,以减少硫化物和氯化物。并规范补液。

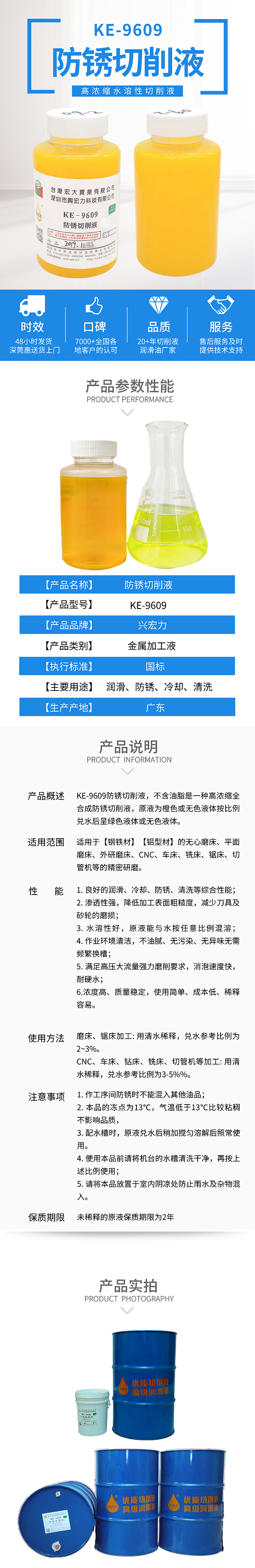

6.使用质量好、售后有保障的正品兴宏力切削液产品:坚持使用高质量进口添加剂,具有良好的润滑、冷却、防锈性能,对机台和工件都有很好的保护作用。