CNC数控机床需要冷却润滑清洗具有较强防锈性能的

CNC专用切削液产品,如果是钻床等,就需要极压值比较高的产品。目前市面上常见的切削液可能会损坏你的刀具和工件,如果以人为本关注工人健康,最好选择环保的切削液。

就成本而言,环保型全合成切削液比普通切削液更加环保、实用。

还应根据加工工艺要求和金属材料加工的不同选择合适的切削液:

-

精密加工,对切削液的润滑性要求高,一般使用切削油。在冷却和清洗时,可以使用含有极压剂的微乳。

-

普通工件的加工,用一般的水基切削液即可,建议使用半合成水基切削液,润滑、冷却和清洗性能均好。而在特殊材料如铝、铜等有色金属上,则应考虑切削液对金属材料的氧化腐蚀。

如何选择

研磨加工液:

磨削加工液选用要点要点一般磨削加工的工件表面粗糙度可达0.4~0.05μm,超精磨加工表面粗糙度可达0.025~0.008μm。切削液在研磨过程中用量最大,在切削液中约占到切削液的80%左右,且研磨液对切削液的要求较为复杂。所以,如何选择研磨过程中的磨削液至关重要。

①一般加工的磨削可选择全成形的切削液或乳化液,稀释浓度为2%~5%。

②精磨加工可选择全成型精磨液或浓度为5%~10%的

乳化液。

③超精磨削加工可选择低粘度或含极压磨削油或合成油,能获得较好的研磨效果。但磨削液必须经过精细的过滤。近几年来,采用特殊配方的全成型成型半合成磨削液,工件表面粗糙度实现0.008微米。

磨齿、磨螺纹等均为精磨,有时还需要成形磨,使工件与砂轮表面的接触面大,产生大量的热量,散热性差。此时,最好选择极压磨削油或合成磨削液、半合成极压磨削液为磨削液。为了防止油雾散发出的难闻气味,改善环境污染,保护操作人员身体健康,还经常在油中加入抗氧化安定性添加剂及少量香料。

在难以加工材料磨削加工中,正确选择磨削液是解决磨削难加工材料的重要途径。它的研磨液必须有:

(a) 良好的冷却性能,不仅能带走磨削区的大量热量,降低磨削区的温度,防止工件产生裂纹;

(b) 润滑性好,可在工件与砂轮界面形成一层润滑膜,减少工件与砂轮接触表面的直接摩擦;

(c)

清洁性能好,将研磨加工时产生的大量磨屑和砂轮粉末及时冲洗掉,减少砂轮堵塞;

(d) 研磨加工时产生的磨屑和砂轮粉等微粒,能迅速沉降,保持加工液的澄清,方便过滤,不影响研磨精度。

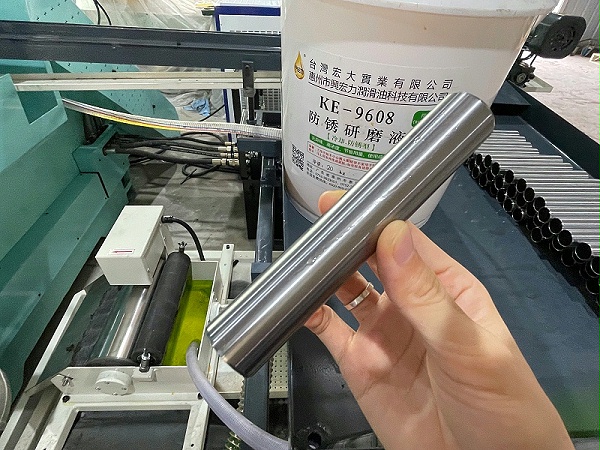

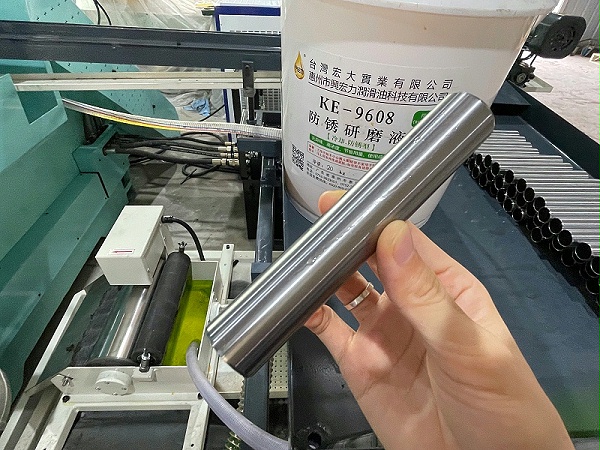

研磨液要同时符合以上三点要求比较困难。但兴宏力研发生产的高端全合成磨削液、半合成极压磨削液、

极压磨削油等产品,对于难以加工的材料进行研磨,都能取得良好的效果,甚至实现镜面效果。